kalıpçılık

Kalıpçılık Nedir?

Kalıpcılık, çeşitli malzemelerin belirli bir forma dönüştürülmesi için kullanılan kalıpların tasarımı, üretimi ve bakımını içeren bir endüstriyel süreçtir. Kalıpçılık, plastik, metal, cam ve diğer malzemelerin istenen şekle getirilmesinde kritik bir rol oynar. Bu süreç, otomotiv, elektronik, ambalaj ve inşaat gibi birçok sektörde yaygın olarak kullanılır.

Kalıp Türleri ve Uygulamaları

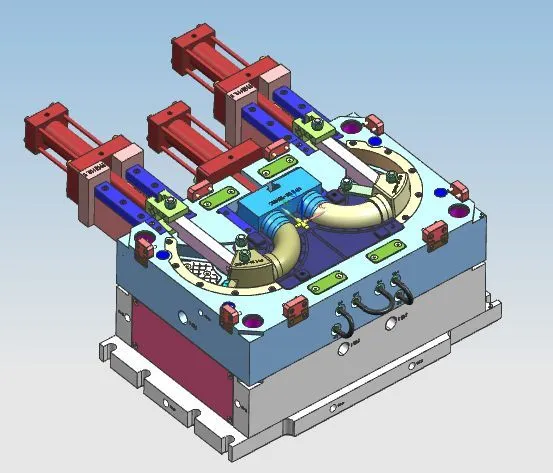

Enjeksiyon Kalıpları

- Enjeksiyon kalıplama, plastik ve bazı metal parçaların üretiminde kullanılan bir yöntemdir. Bu süreçte, malzeme eritilerek bir kalıba enjekte edilir ve soğutularak istenen şekli alır.

- Kullanım Alanları: Otomotiv parçaları, tüketici elektronik ürünleri, ambalaj malzemeleri.

Döküm Kalıpları

- Döküm kalıplama, erimiş metalin bir kalıba dökülerek istenen şekli almasıdır. Bu yöntem genellikle büyük ve karmaşık metal parçaların üretiminde kullanılır.

- Kullanım Alanları: Motor blokları, büyük makine parçaları, inşaat malzemeleri.

Sac Metal Kalıpları

- Sac metal kalıplama, ince metal levhaların kesilmesi, bükülmesi ve şekillendirilmesi sürecidir. Bu yöntem, özellikle otomotiv ve beyaz eşya sektörlerinde yaygındır.

- Kullanım Alanları: Otomobil gövdeleri, ev aletleri, elektronik kasalar.

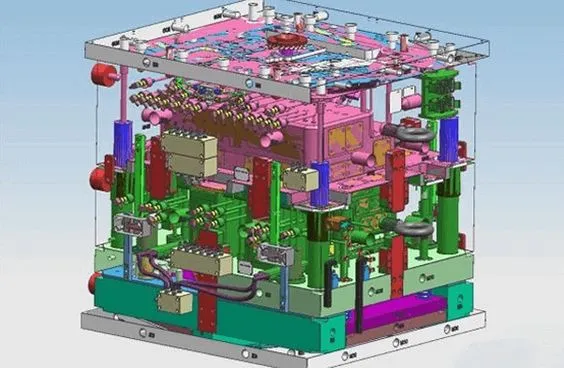

Kalıpçılık Süreci

1. Tasarım Aşaması

1.1. Gereksinim Analizi

- Müşteri İhtiyaçlarının Belirlenmesi: İlk adım, müşterinin ihtiyaçlarının ve beklentilerinin detaylı bir şekilde anlaşılmasıdır. Bu, üretilecek parçanın kullanım alanı, malzeme özellikleri, boyutları ve toleransları gibi detayları içerir.

- Fonksiyonel Gereksinimler: Parçanın işlevsel gereksinimleri, hangi koşullarda kullanılacağı ve hangi performans kriterlerini karşılaması gerektiği belirlenir.

1.2. Tasarım ve Modelleme

- 3D CAD Modelleme: Kalıbın 3D CAD (Computer-Aided Design) yazılımları kullanılarak modellenmesi, tüm detayların doğru bir şekilde oluşturulmasını sağlar. Bu modeller, tasarımın her yönünü görsel olarak değerlendirmeye olanak tanır.

- Simülasyon ve Analiz: Tasarım sürecinde, kalıbın işlevselliğini ve dayanıklılığını test etmek için çeşitli simülasyonlar yapılır. Bu, potansiyel sorunları önceden tespit etmeye yardımcı olur.

2. Üretim Aşaması

Tasarım tamamlandıktan sonra, üretim aşamasına geçilir. Bu aşama, tasarımın fiziksel bir ürüne dönüştürülmesini içerir.

2.1. Malzeme Seçimi

- Kalıp Malzemeleri: Kalıpların üretiminde genellikle yüksek mukavemetli çelikler, alüminyum ve bakır alaşımları kullanılır. Malzeme seçimi, üretilecek parçanın gereksinimlerine ve kullanım koşullarına göre yapılır.

- Hammadde Hazırlığı: Seçilen malzemeler, işlenmeye hazır hale getirilir. Bu aşamada malzemelerin boyutlandırılması ve yüzey temizliği yapılır.

2.2. İşleme Teknikleri

- CNC İşleme: Bilgisayar kontrollü makineler (CNC) kullanılarak kalıbın hassas bir şekilde işlenmesi sağlanır. CNC frezeleme ve tornalama işlemleri, yüksek hassasiyetli kalıpların üretilmesini sağlar.

- EDM (Elektrik Deşarj İşleme): Karmaşık ve ince detaylı kalıpların üretiminde kullanılan bir yöntemdir. EDM, malzemenin elektriksel erozyonla işlenmesini içerir.

- Isıl İşlem: Kalıpların dayanıklılığını artırmak için çeşitli ısıl işlem teknikleri uygulanır. Bu, kalıbın sertlik ve mukavemet özelliklerini iyileştirir.

3. Deneme ve Ayar

Üretilen kalıp, işlevselliğinin ve kalitesinin doğrulanması için test edilir.

3.1. Prototip Üretimi

- Prototip Üretimi ve Testi: Kalıbın ilk üretimi yapılır ve bu prototip parçalar üzerinde detaylı testler gerçekleştirilir. Bu testler, kalıbın tasarım gereksinimlerini karşılayıp karşılamadığını kontrol eder.

- Fonksiyonel Testler: Parçaların işlevselliği ve performansı çeşitli testler ile değerlendirilir. Bu aşama, ürünün nihai kullanım koşullarında nasıl performans göstereceğini belirler.

3.2. Ayar ve İyileştirme

- Gerekli Ayarlamalar: Testler sonucunda tespit edilen herhangi bir sorun, kalıbın üzerinde yapılan ayarlamalar ile giderilir. Bu, kalıbın nihai üretime hazır hale getirilmesi için kritik bir adımdır.

- Kalite Kontrol: Üretilen parçaların kalite standartlarını karşıladığından emin olmak için sürekli kalite kontrol süreçleri uygulanır.

4. Bakım ve Onarım

Kalıpların ömrünü uzatmak ve üretim kalitesini sürdürmek için düzenli bakım ve onarım gereklidir.

4.1. Düzenli Bakım

- Planlı Bakım: Kalıpların belirli aralıklarla bakımı yapılır. Bu, aşınma ve yıpranma belirtilerini erken tespit etmeye yardımcı olur.

- Temizlik ve Yağlama: Kalıpların temizliği ve hareketli parçaların yağlanması, düzgün çalışmasını sağlar.

4.2. Onarım ve Yenileme

- Hasar Tespiti: Kalıplarda meydana gelen hasarlar tespit edilir ve gerekli onarım işlemleri yapılır. Bu, kalıbın işlevselliğini yeniden kazanmasını sağlar.

- Parça Değişimi: Aşınan veya hasar gören parçalar, orijinal parçalarla değiştirilir.

Kalıpçılığın Önemi

Kalıpçılık, modern endüstriyel üretimde kritik bir rol oynar. Yüksek hassasiyet ve dayanıklılık gerektiren parçaların üretiminde, doğru kalıp tasarımı ve üretimi büyük önem taşır. Kalıpçılık, üretim sürecinin verimliliğini artırır ve maliyetleri düşürürken, aynı zamanda ürün kalitesini de iyileştirir. Bu nedenle, kalıpçılık sektörü sürekli olarak yeniliklerle gelişmektedir ve modern üretim ihtiyaçlarına uyum sağlamaktadır.

Kalıpcılıkta Kullanılan Malzemeler

Kalıp üretiminde kullanılan malzemeler, kalıbın dayanıklılığı ve performansı açısından kritiktir. Yaygın olarak kullanılan malzemeler şunlardır:

- Çelik: Yüksek mukavemeti ve aşınma direnci nedeniyle yaygın olarak tercih edilir.

- Alüminyum: Hafif ve işlenmesi kolay olduğu için bazı uygulamalarda kullanılır.

- Bakır Alaşımları: Yüksek ısı iletkenliği ve korozyon direnci nedeniyle tercih edilir.

Kalıpcılığın Avantajları

Kalıpçılık, birçok avantaj sunar:

- Yüksek Hassasiyet: Karmaşık ve hassas parçaların üretiminde yüksek doğruluk sağlar.

- Yüksek Üretim Hızı: Seri üretimde zaman ve maliyet tasarrufu sağlar.

- Çeşitli Malzemeler: Çeşitli malzemelerle uyumlu olduğu için geniş bir uygulama yelpazesi sunar.

Kalıpcılıkta Yenilikler ve Teknolojik Gelişmeler

Kalıpcılık sektöründe sürekli olarak yeni teknolojiler ve yöntemler geliştirilmektedir. Bu yenilikler arasında şunlar yer alır:

- 3D Baskı: Prototip üretiminde ve bazı son ürünlerde kullanılarak tasarım sürecini hızlandırır ve maliyetleri düşürür.

- Akıllı Kalıplar: Sensörler ve IoT teknolojileri ile donatılmış kalıplar, üretim süreçlerinin daha iyi izlenmesini ve optimize edilmesini sağlar.

- Gelişmiş Malzemeler: Yüksek performanslı alaşımlar ve kompozit malzemeler, kalıpların ömrünü uzatır ve performansını artırır.

Sonuç

Endüstriyel Kalıpçılık, modern üretim süreçlerinde vazgeçilmez bir rol oynar. Enjeksiyon kalıplama, döküm kalıplama ve sac metal kalıplama gibi çeşitli teknikler, endüstriyel üretimin temelini oluşturur. Kalıpcilik teknikleri, doğru malzeme seçimi, hassas üretim teknikleri ve yenilikçi teknolojilerle birleştiğinde, yüksek kaliteli ve dayanıklı ürünlerin üretimini sağlar. Bu nedenle, kalipcilik sektörü, sürekli olarak gelişmekte ve modern endüstriyel ihtiyaçlara uyum sağlamaktadır. Kalıp üretim ihtiyaçlarınız için bizimle iletişime geçebilirsiniz.